VERİMLİLİK YÖNETİMİ VE İZLEME SİSTEMİ

VEYIS

Fabrikanızdaki Üretim, bakım, duruşlar ve arızalarla ilgili verileri, sinyalleri, değerleri üretim alanından otomatik olarak toplayan ve bu sinyalleri var olan yada kurulan network üzerinden online izlenmesi ,veritabanında saklanması ve raporlanması için tasarlanmış bir sistemdir.

SİSTEMİ OLUŞTURAN TEMEL UNSURLAR

* Çeşitli özellikte endüstriyel veri toplama terminalleri veya bilgisayarları

* Çeşitli özellikte sabit barkod tarayıcıları

* Makinalardan sinyallerin toplanması (sensör vb..)

* Veri toplama bilgisayar yazılımları

* Veri toplama, değerlendirme ve entegrasyon yazılımı

* Veri Yönetim ve izleme Sistemi

VEYİS verileri fabrikadaki makinelerden otomatik yada manuel olarak gelen sinyalleri toplayıp belirli noktalarda bulunan bilgisayarların veri tabanına direkt olarak aktaran ve o andaki verimlilik parametrelerini anında hesaplayarak bu bilgileri üretim tesisi içerisinde ve internet kanalı ile dünyanın herhangi bir noktasında gerçek zamanlı olarak anında izlenebilmesini sağlayan HİPOTEZ tarafından geliştirilen TÜBİTAK destekli bir sistemdir.

Planlama:

Makina; Hat; Personel; ve MRP gibi sistemlerden gelen kaynak planlarla entegrasyon sağlanarak online veri toplama ekranlarında karşılaştırmalı izleme sağlanır. Planlamada Yapılan Tüm değişikler, iş emirlerine veya tam tersi durumlar entegre olarak değiştirilir. Bu amaçla Personel Performansı , makina performansı zaman içinde tesbit edildiğinde planlama için karar destek verileride toplanmış olur. Veyis size sahada toplanan makina personel setup zamanı üretim zamanı duruş bakım gibi konularda kararlarınızı destekleyen gerçek verileri sunmuş olur.

İşletmenin yapmış olduğu planların uzun vadeli olması ve planları belli programlara döküp analiz etmesi iyi bir süreç gerçekleştirir. İşletme yakın vadeli planlar doğrultusunda da iyi bir çalışma yapabilir.

Yapılan planlar doğrultusunda; belirlenen hedeflere ulaşmak amacıyla astronomik rakamlara satılan yazılımlara gerek duymaktadırlar.

Veyis planlama modülü sayesinde, sistem kısa sürede kendisini amorti edebilmektedir. Yeni stratejiler belirleyerek iç ve dış pazarda büyümek ve rekabete dayanıklılık şansını elde etmektedirler.

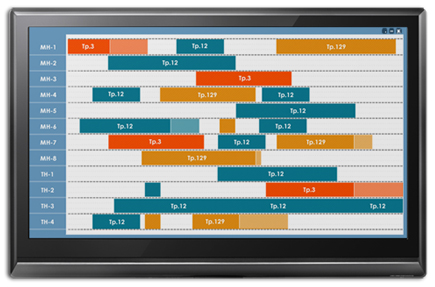

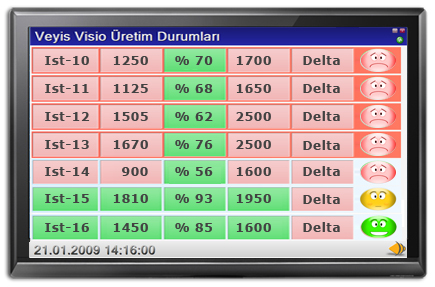

Visio Ekranlar:

Planlama Ve Üretimden gelen veriler bu ekranlar aracılığı ile çalışanlarla online olarak paylaşılır. Bu sayede Çalışan Kendi Performansını ve makina performansını anlık izlediğinden verimlilik düşüşü, setup kayıpları, duruş kayıpları gibi kayıplara anlık müdahele eder. Çalışanın yetersizliği durumunda sistem yönetimi anlık bilgilendirir dolayısıyla verimsizlik minimum’a düşer.

Potansiyelin gelişmesi ve kuruma katkının artması noktasında insan kaynağının doğru yönlendirilmesi gerek. Yönlendirmenin iki boyutu vardır. Biri hedef gösterme diğeri motivasyon sağlama. Çalışanların potansiyelini en iyi şekilde kullanabilmek için üretimde planlanan hedefleri göstermeli ve itici güç olan motivasyonu sağlamalıyız.

Escalation:

Makina duruşları (Her Ne Sebeple Olursa olsun) Kayıt altına alınır. Planlı duruş arıza duruşları bakım duruşları malzeme eksikliği durumunda gerekli bilgilendirme anında yapılır. Bu Bilgilendirme :Sesli Görüntülü Mail Ve SMS yöntemi ile yapılır.

Kurum içerisinde arıza bildirimlerinde yaşanan problemler üretim performansına ciddi zarar vermektedir. Arızanın zamanında ilgili kişiye iletilmesinde yaşanan aksaklıklar, yanlış arıza bildirimleri ve bu problem için personelin yada personellerin harcadığı iş gücü kaybının ortadan kaldırılması gerekmektedir. Bunun için escalation sistemleri devreye girmektedir. Bu sistemlerin bir çoğu sağlıksız çalışarak kurumları alternatif arayışlara sürüklemektedir.

Üretimin durması yada üretilen ürünün değişmesi durumunda exchange üzerinden kurum için bilgilendirme yapar.

Exchange belirlenen parametrelerde ilgili kişilere tanımlanmış durumların bilgilendirmesini istenilen sıklıkta yapmaktadır.

SMS; Belli zaman Aralıklarına bağlı olarak değişebileceği gibi üretim bandı durması , verimliliğin düşmesi gibi durumlarda devreye girer.

SMS içeriği tamamen parametriktir.

GSM Kartı kurumun tercihidir.

GSM Modem Hipotez tarafından belirlenen modem olacaktır.

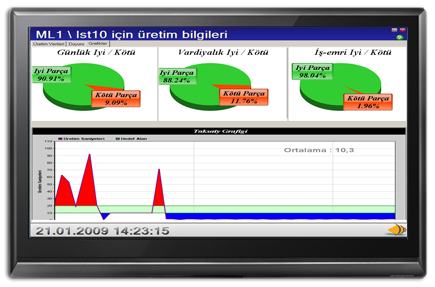

GÜNLÜK ÜRETİM DURUMUNUN MERKEZDEN TAKİBİ:

Yönetimin Tüm İşletmeyi masasından izleyebildiği ekrandır. Bu plazma ekran olacağı gibi Web ekranlarıda olabilir. Tüm Üretim sahasında bilgilere anında ulaşabilir. Raporlayabilir. Duruş teslimat üretim hızı setup zamanı teslimat süreleri vb. Tüm üretim verilerine anında ulaşım sağlanan ekran görsel fabrika anlamında tüm istekleri karşılamaktadır.

Merkez Ekranlarda istasyon bazında, üretim tipi,üretim sapması ve verimliliğin tek ekranda yöneticilere yansıtılması.

STOKSUZ ÜRETİM:

Planlı Ve Hedefe Yönelik üretim yapıldığında son üretilecek Rakamla ekranda görülür ve fazlasıyla üretim yapılmamış olur. stok maliyeti minimuma düşer. (Üretim Son Rakamları Gösteriminde Kaliteye ayrılan parçalar gibi Tolerans parçaları eklenmiştir.)

* Optimum üretim miktarına ulaşıldığında operasyonun otomatik olarak yeni üretim tipine geçilmesi.

* Müşterinin talebine dayalı üretim yapılması.

* Stoğa üretim yapılmamasından dolayı yeni ürün tipi üretiminin sağlanılarak üretim sayısının arttırılmasını sağlamış olacaktır.

VERİMLİLİK ANALİZİ:

Hangi Makina Ne kadar kapasiteyle Ne kadar verimli çalıştığı Bilgilerine erişildiğinde her türlü rapor alınabilir. Kapasite, Duruş , Performans,Arıza Bakım vb.

* Personel Perfromansı Hangi Makinada Hangi Personel Ne Kadar verimli Çalışır Hangi Personel Hangi İşi Daha verimli Yapar Analiz edilerek Raporlanır.

* Yukarıdaki çalışma faktörleri göz önünde bulunduğunda sistemli çalışmanın güncel maliyet değerlerinin, hız performansı arttırılmış, çalışma verimliliği yakalanmış olur.

TESLİMAT:

Online İzleme Sayesinde İş bitiş zamanları net olarak görülebilmekte ve teslimat süreleri ile ilgili online veriye Web,Wap,İnternet İntranet ortamlarından izlenebilmektedir. Herhangi bir durumda işletmenizin tüm performansını bu ekranlardan takip edebilirsiniz.

Stoklu üretim yapılmadığından dolayı teslimat süreleri yakın tarihe çekilebilir. Temelde Sistem tüm setup zamanlartından kazanım sağlayarak Günlük tip dönme sayılarında artış sağlamaktadır.